Balancing

动平衡

在高速机台日益普及的环境,动平衡已与柄部精度同列为衡量一支合格刀柄之最基本指标。刀柄中的不平衡根源通常是机能性的,例如它可由端铣刀刀柄中的止付螺丝引起,或在CAT 刀柄中的不等深度键槽所致。这些成因常常随机出现、无一定规则,所以不论在何种情况下,用者最终都要想法补偿这种不平衡,才能达到动平衡校正之目的。

一般来说,用于主轴转速达8,000 转以上之刀柄皆需做动平衡。动平衡等级依ANSI S 2.19 规范从G 4,000 至G 0.4 共可区分为11 等级。 G 号码越低代表动平衡等级越高。另外,动平衡中所允许之不平衡量是以g?mm 或oz?mm. 为单位。其计算公式如下:

Uper = G/ω →Uper = 9549 x G x W / n

Uper是可允许不平衡量,G是动平衡等级,W是刀把重量,n是转速

假设刀把重量W=1Kg,要求动平衡等级G6.3,在15,000RPM的转速下,

可允许之平衡量为

9549 x 6.3 x 1 / 15,000=4.011 (g.mm)

动平衡之重要性

我们必须注意的是, 在一个刀具/ 刀柄装置内,不平衡状态所产生的离心力是与主轴的速度平方成正比。换言之,一个在每分钟1 千转下所产生的微细不平衡量,在1 万转下该离心力将会增大100 倍,而在2 万转时更会增加400 倍。在越来越高的主轴转速发展趋势下, 如果刀具不能保持在主轴中心线上旋转,它便会成为引起额外不平衡的主要原因。故优良的同心度也变得更为重要。在动平衡处理不良之状态下, 主轴高速运转所产生之离心力会使原可预防之震动或振颤发生。此震动或振颤之影响如下:

机台主轴

上述之震动或振颤将传至主轴轴承, 且一旦超过轴承负荷将造成温升,进而降低轴承寿命。

刀具寿命

上述之震动或振颤将使刀具拍打工件产生变动的切削负荷导致刀具寿命大幅缩减。

加工工件

上述之震动或振颤及其与原本之夹持精度之相乘效应将导致加工工件面粗度变差且有刀纹或是加工精度大幅降低。

工业安全

国外即有案例因主轴转速高且动平量不良导致刀柄飞出伤及机台操作者之严重工安问题。

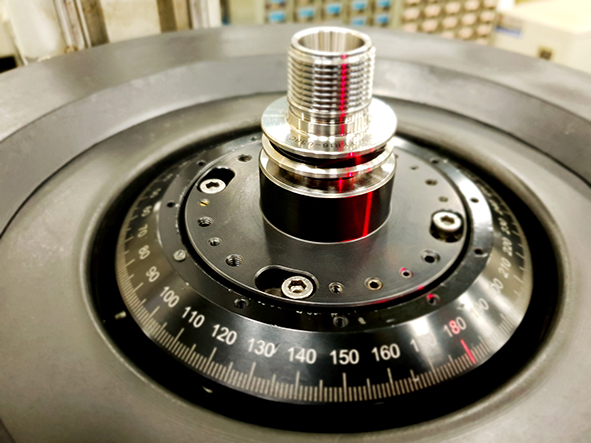

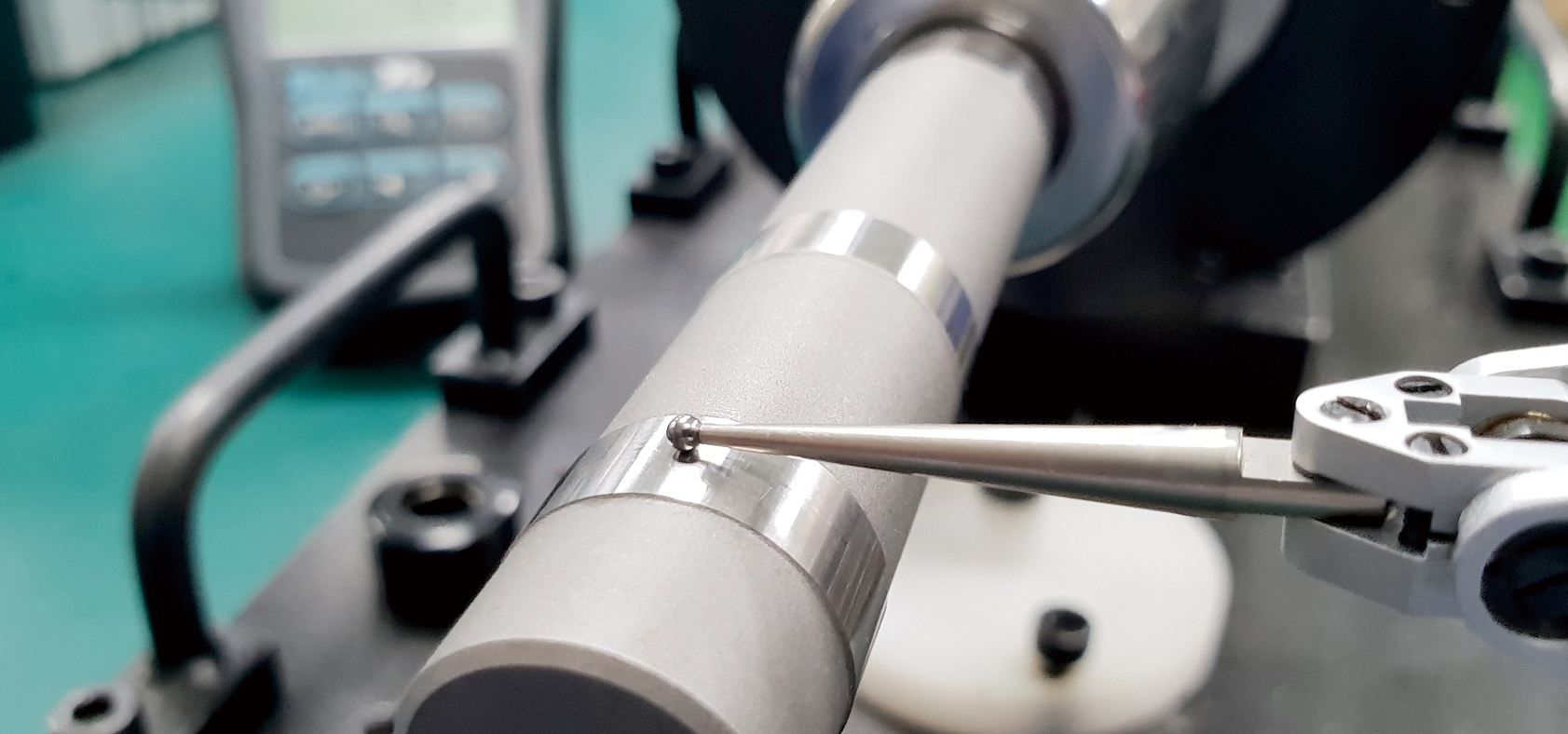

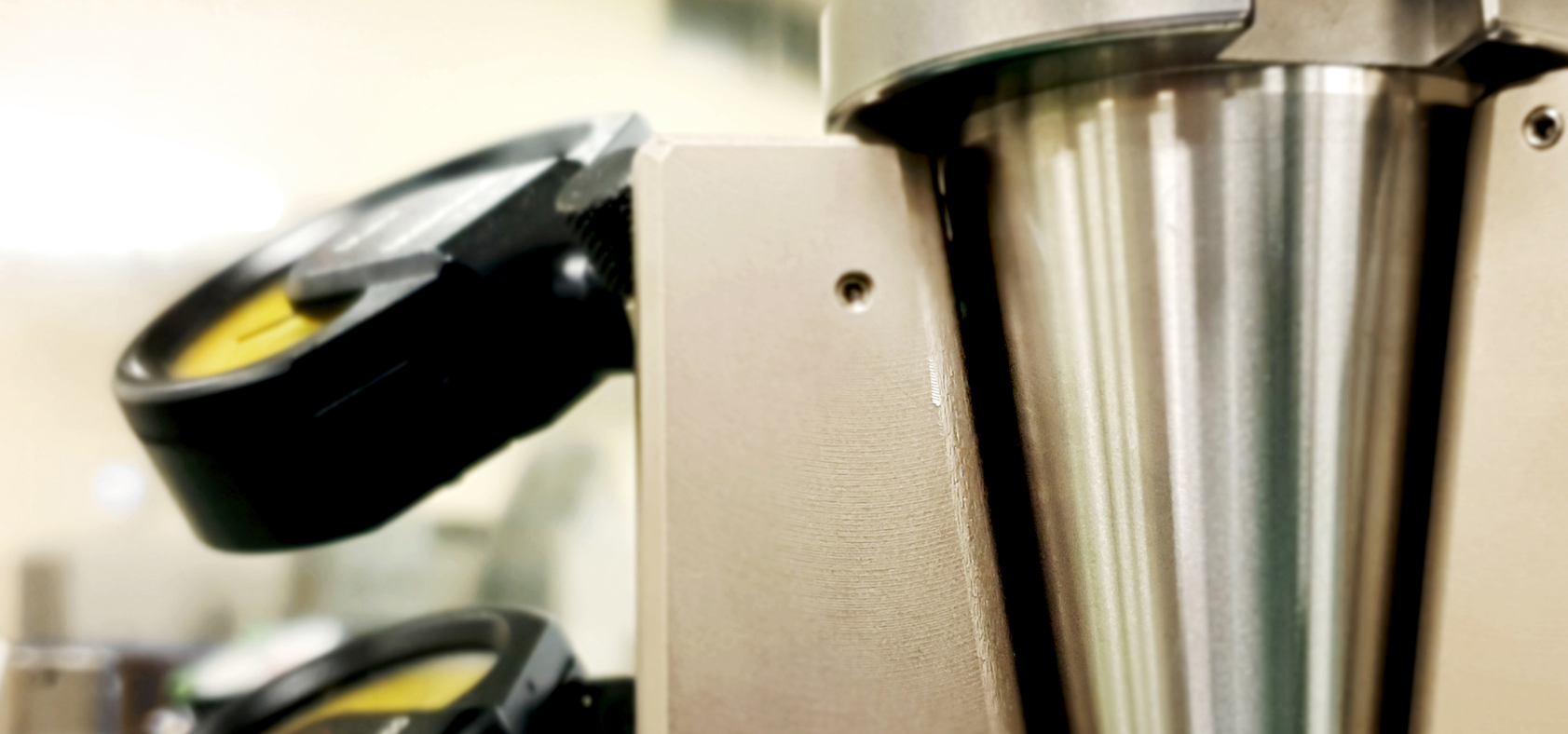

普慧刀柄之动平衡等级

普慧为生产高速主轴与精密刀把及特殊刀具等高品质技术产品的公司,故制造高速主轴须达到G0.4动平衡等级,依此高等级需求制作刀把之动平衡来达到普慧刀把品质与客户提出之动平衡需求。依最佳化而言,使用者需在拉杆、刀柄、筒夹、螺帽及刀具组合后方可进行动平衡校正动作来获得最佳动平衡效果。单单刀把本身之动平衡并无法保证在组合后之最终动平衡等级,因拉杆、筒夹、螺帽及刀具本身亦有一定程度之重量及含有不平衡量之存在。最后,任何的刀具的更换或调整、刀柄任何零配件之更换、刀具的修磨…等皆有可能影响原有之动平衡等级。良好的动平衡等级可提升加工精度、延长刀具寿命、降低机台振动、提升主轴寿命,其重要性尤其可见。